Гнуття листового металу

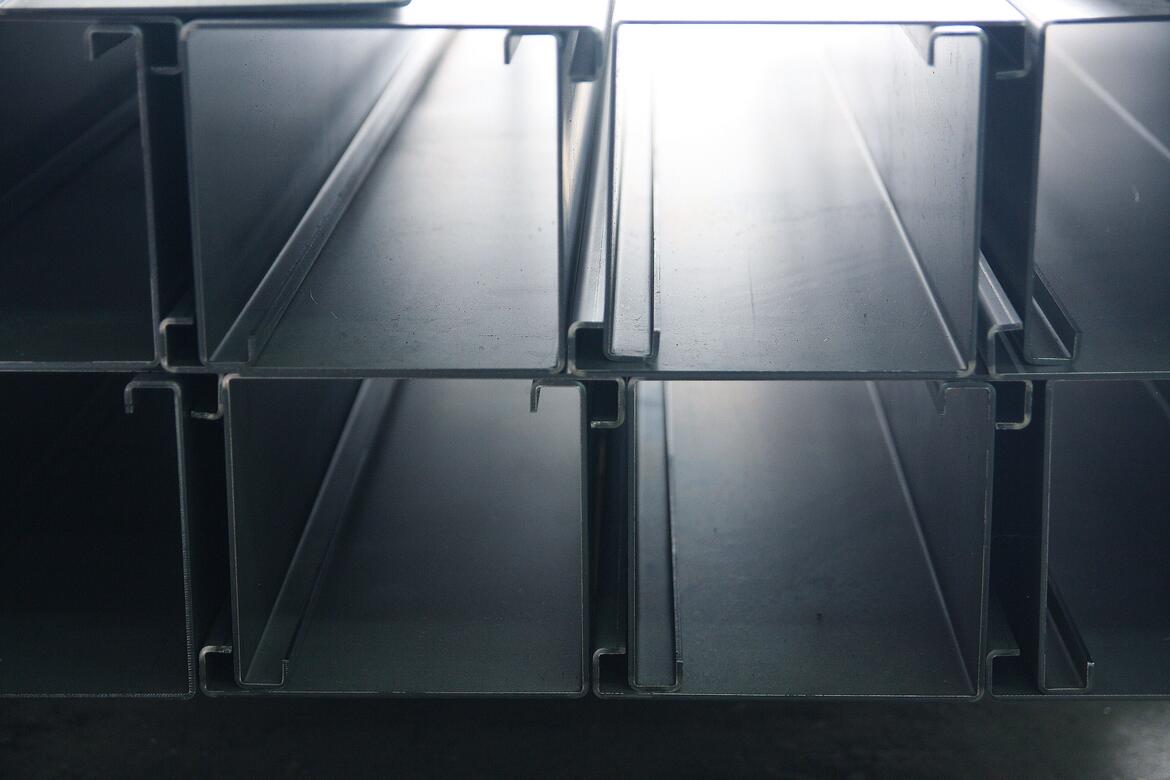

Компанія ТОВ Виробничий комплекс «Світло Шахтаря» пропонує послуги гнуття листового металу. Гнуття деталей проводиться на німецькому обладнанні TRUMABEND 850S і V130 (довжиною до 3000 мм товщиною до 6,0-12 мм.) що дозволяє точно і швидко надати заготовці необхідну форму, згідно КД.

Гнуття - це технологія холодної пластичної деформації металу. Вона полягає в зміні форми металевого листа шляхом деформації за допомогою матриці і рухомого пуансона. Гнуття дає можливість виготовляти складні об'ємні вироби з металу.

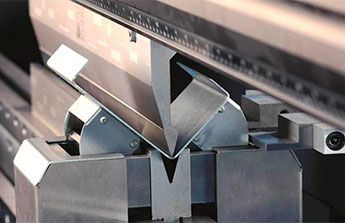

Вільна холодна (V-подібна) механічна обробка заготовки є найбільш популярним і поширеним варіантом гнуття металу. Зазвичай виконується універсальним або спеціальним обробним інструментом на гідравлічному листозгинальному пресі з ЧПУ. Матриця зазвичай розміщується в нижній нерухомій частині преса, а пуансон закріплюється на рухомій робочій балці верстата. Таким чином, рухомий пуансон чинить необхідний тиск на оброблюваний лист матеріалу і, Разом з нерухомою матрицею він виробляє задані вигини. Іншими словами, верхня частина заготовки стискається під дією пуансона і матриці, а нижня частина притискається до стінок матрильного механізму і розтягується, забезпечуючи таким чином необхідний кут і радіус вигину. При згинанні (пластичної деформації) заготовки пуансон розміщують у внутрішній частині куточка згинання, а на зовнішній стороні кута згинання - матрицю.

Процес вільної холодної V-деформації зазвичай використовується для металевих заготовок товщиною від 0,1 до 8 мм, але точний діапазон можливих товщин для конкретного виробу залежить від типу та марки металу. Також необхідно попередньо уточнити можливі радіуси вигину.

Доступні кути згинання для використовуваного нами згинального обладнання – від 24-25 0 до 170–179 0 Також можна домогтися менших кутів вигину. Для цього матриця гідравлічного листозгинального преса повинна бути додатково оснащена інструментом для плющення. Ця модернізація дозволяє зменшити кут вигину до менш ніж 24 градусів. Листовий метал товщиною від 0,1 до 1,5 мм можна сплющувати.

Технологічно процес згинання проходить в кілька етапів:

Заготівля послідовно піддається декільком видам впливу:

- Пружний натяг

- нейтральне становище

- Пластичний натяг

В результаті незмінно виходить якісна високоточна деталь, яка повністю готова до подальших етапів виробництва кінцевого продукту (зварювання, складання, установка зварних і занулених кріплень, порошкове фарбування і т.д.).

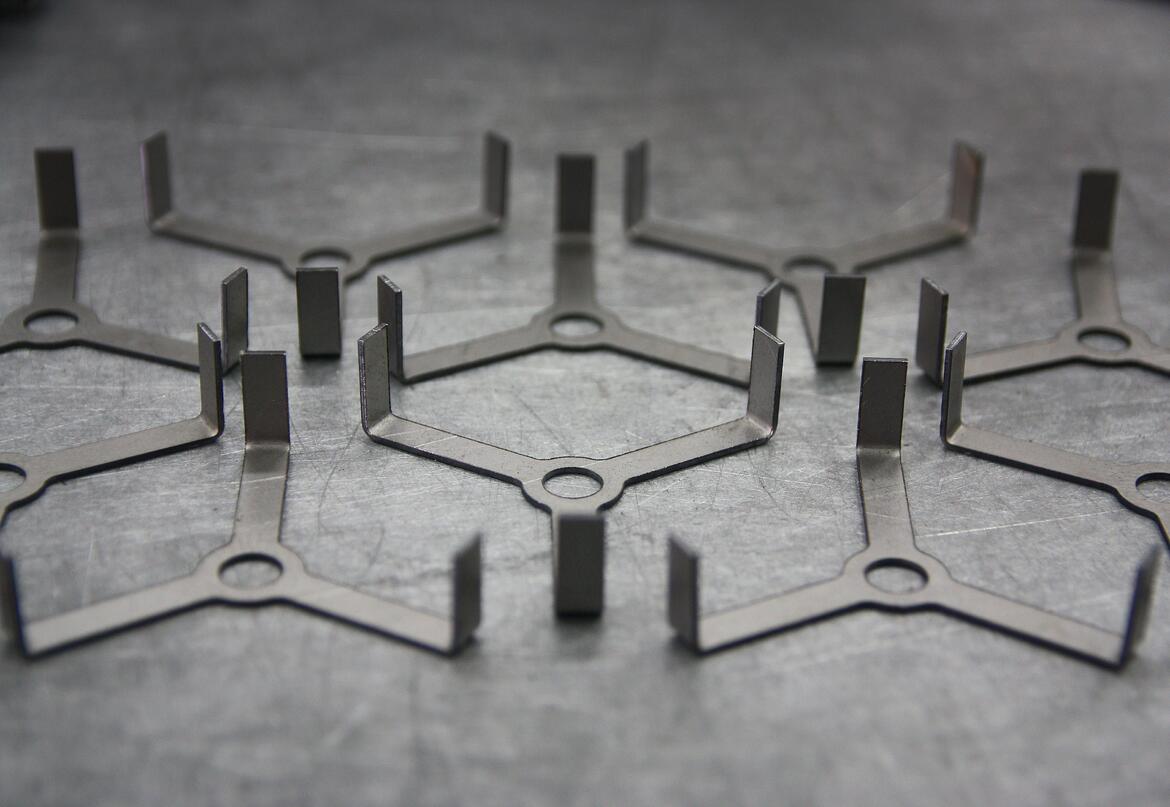

Цей метод обробки листового металу широко використовується в:

- Машинобудування, виробництво деталей для авіа- та автомобілебудування, сільськогосподарська техніка

- Виробництво хімічного, медичного та харчового обладнання.

- Виробництво торгового обладнання, побутової техніки, сувенірної продукції та ін.

- Виготовлення металевих меблів, архітектурних елементів, швидкомонтованих і загальнобудівельних конструкцій

- Виготовлення рекламних конструкцій, кріплень.

- Виготовлення інструменту та технологічного оснащення

Переваги технології гнуття металу:

- Немає необхідності в ретельній попередній підготовці металевої поверхні.

- Гнуття замінює непотрібні зварні шви, що покращує зовнішній вигляд виробу і зменшує потребу в постобробці.

- Метал в зоні вигину повністю зберігає свої фізико-механічні та хімічні властивості.

- Завдяки відсутності термічного впливу на метал, що забезпечується листозгинальним верстатом, виготовлені деталі мають високу міцність і довговічність.

- Висока швидкість виготовлення деталей. Необхідні результати і форма досягаються швидко, за один цикл згинання.

- Гнуття металу забезпечує повну герметичність кінцевого виробу, правильно зроблені вигини не схильні до корозії.

- Завдяки використанню пресів з ЧПУ гнуті деталі повністю відповідають вимогам ТЗ та креслень. Забезпечується відмінна стабільність і повторюваність результатів.

- Дана технологія обробки листового металу не вимагає використання технологічних газів, наповнювача та інших витратних матеріалів.

Фактори, що впливають на якість обробки металу за технологією холодного гнуття

Товщина заготовки. Для обробки товстих плит (заготовок) потрібне більше зусилля від гідравлічного листозгинального преса. При обробці товстих плит сповільнюється процес опускання робочої балки верстата, збільшується робочий час інструменту (зменшується швидкість згинання), збільшується загальний час операції.

Загальна довжина вигину при виконанні послуги пластичної деформації. Цей фактор визначає кількість і склад робочих інструментів, що використовуються на гідравлічному листозгинальному пресі. Зі збільшенням довжини вигину значно зростає трудомісткість позиціонування заготовки в робочій зоні гідравлічного листозгинального преса, помітно прискорюється знос робочих інструментів, що неминуче тягне за собою збільшення вартості послуги.

Загальна вага деталі (заготовки). Цей важливий фактор впливає на тривалість підготовчих операцій, трудомісткість позиціонування заготовки в робочій зоні гідравлічного листозгинального преса, ускладнює внутрішньовиробничу логістику, збільшує загальний час металообробки.